Diagram kontrol

Diagram Kontrol (Control Chart) adalah sebuah grafik yang memberi gambaran tentang perilaku sebuah proses. Diagram kontrol ini digunakan untuk memahami apakah sebuah proses manufakturing atau proses bisnes berjalan dalam kondisi yang terkontrol atau tidak.[1]

Sebuah proses yang cukup stabil, tetapi berjalan di luar batas yang diharapkan, harus diperbaiki untuk menemukan akar penyebabnya untuk mendapatkan hasil perbaikan yang fundamental.[2]

Sejarah Diagram Kontrol

[sunting | sunting sumber]Diagram kontrol diperkenalkan oleh Walter A. Shewhart saat dia bekerja di Bell Labs (sekarang lebih dikenali AT&T Bell Laboratories) tahun 1920-an. Teknik perusahaan tersebut sedang berusaha meningkatkan ketahanan sistem transmisi telefon mereka. Kerana peralatan penguat dan lainnya harus ditanam di bawah tanah, maka perlu ditemukan cara untuk mengurangi tingkat kesalahan dan perbaikan. Tahun 1920 para teknisi sudah menyedari pentingnya mengurangi variasi dalam proses manufakturing. Terlebih mereka juga menyedari bahwa proses penyetelan yang berulang-ulang sebagai reaksi dari ketidaksesuaian, justeru makin meningkatkan variasi dan menurunkan kualiti.

Shewhart memisahkan variasi tersebut menjadi variasi penyebab umum dan variasi penyebab khusus, dan pada tanggal 16 Mei 1924 dia menulis memo yang memperkenalkan diagram kontrol sebagai sebuah alat yang boleh membezakan kedua variasi tersebut.

George Edwards, atasan dari Shewhart mengatakan: "Shewart membuat sebuah catatan pendek, hanya beberapa halaman. Sepertiga dari catatan tersebut tentang sebuah diagram yang sangat simpel, yang saat ini dikenal dengan nama diagram kontrol." [3] Shewhart menekankan pentingnya memiliki proses yang secara statistik terkontrol, yakin proses yang hanya memiliki variasi penyebab umum.

Bagian-Bagian Diagram Kontrol

[sunting | sunting sumber]Diagram kontrol terdiri dari:

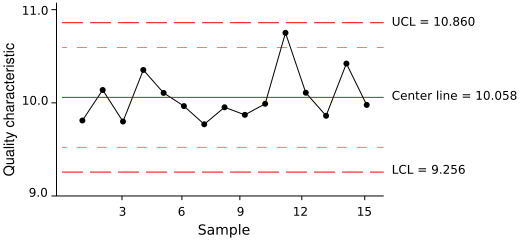

- Titik-titik yang mewakili sebuah nilai statistik (rata-rata, range, proporsi) dari sebuah karakteristik sampel yang diambil dari sebuah proses pada waktu yang berbeza (Data).

- Rata-rata dari nilai statistik di atas yang dihitung dari keseluruhan sampel.

- Garis tengah yang digambar tepat di angka rata-rata nilai statistik tersebut.

- Standar eror dari nilai statistik yang juga dihitung dari keseluruhan sampel.

Batas kontrol atas dan bawah, yang mengindikasikan batas di mana secara statistik sebuah proses bisa dikatakan menyimpang, yang secara umum besarnya 3 kali standar eror dari garis tengah.

Bisa juga ditambahkan beberapa fitur seperti:

- Batas peringatan atas dan bawah, yang besarnya 2 kali standar eror dari garis tengah.

- Dibedakan menjadi beberapa zona, apabila ada perbedaan yang ingin dilihat di zona yang berbeda.

Kegunaan Diagram Kontrol

[sunting | sunting sumber]Diagram Kontrol dapat membantu untuk:

- Mendeteksi adanya variasi penyebap khusus.

- Jika sebuah proses secara statistik terkontrol, maka 99.73% data akan ada di antara batas kontrol. Jika ada data yang keluar dari batas kontrol mengindikasikan bahawa sumber variasi yang berasal dari luar proses.

- Menyakinkan kestabilan sebuah proses.

- Kestabilan sebuah proses merupakan syarat yang diperlukan untuk bisa menghitung kemampuan proses (process capability).

- Mendeteksi perubahan proses dari waktu ke waktu.

- Jika titik-titik di dalam diagram kontrol semakin bergeser ke atas atau ke bawah dari waktu ke waktu, mengindikasikan bahawa ada perubahan kecil tetapi terus menerus di dalam proses. Perubahan ini sulit dilihat untuk jangka pendek namun akan sedikit demi sedikit menurunkan tingkat kualiti produk.

Aturan Pendeteksian Sinyal

[sunting | sunting sumber]Ada tiga aturan yang paling sering digunakan untuk menentukan pendeteksian sinyal, yakni:

- Aturan Western Electric

- Aturan Donald J. Wheeler (ekuivalen dengan aturan Western Electric [4])

- Aturan Nelson

Jenis Jenis Diagram Kontrol

[sunting | sunting sumber]| Jenis | Observasi Proses | Hubungan Observasi Proses | Jenis data | Pergeseran yang dideteksi |

|---|---|---|---|---|

| Diagram - R | Karakteristik dalam sebuah subgroup | Independen | Variabel | Besar (≥ 1.5σ) |

| Diagram - S | Karakteristik dalam sebuah subgroup | Independen | Variabel | Besar (≥ 1.5σ) |

| Diagram I-MR | Karakteristik dalam sebuah observasi | Independen | Variabel† | Besar (≥ 1.5σ) |

| Diagram Z-MR | Karakteristik dalam sebuah observasi proses yang singkat | Independen | Variabel† | Besar (≥ 1.5σ) |

| Diagram p | Proporsi ketidaksesuaian dalam sebuah subgroup | Independen | Attribute† | Besar (≥ 1.5σ) |

| Diagram np | Jumlah ketidaksesuaian dalam sebuah subgroup | Independen | Attribute† | Besar (≥ 1.5σ) |

| Diagram c | Jumlah ketidaksesuaian dalam sebuah subgroup | Independen | Attribute† | Besar (≥ 1.5σ) |

| Diagram u | Ketidaksesuaian per unit dalam sebuah subgroup | Independen | Attribute† | Besar (≥ 1.5σ) |

| Diagram EWMA | Moving Average dengan pembobotan eksponensial sebuah karakteristik dalam sebuah subgroup | Independen | Variabel atau Attribute | Kecil(< 1.5σ) |

| Diagram CUSUM | Cumulative penjumlahan karakteristik dalam sebuah subgroup | Independen | Variabel atau Attribute | Kecil(< 1.5σ) |

Pemilihan Diagram Kontrol

[sunting | sunting sumber]Referensi

[sunting | sunting sumber]- ^ McNeese, William (July 2006). "Over-controlling a Process: The Funnel Experiment". BPI Consulting, LLC. Diakses tanggal 2010-03-17.

- ^ Wheeler, Donald J. (2000). Understanding Variation. Knoxville, Tennessee: SPC Press. ISBN 0-945320-53-1.

- ^ "Western Electric - A Brief History". Diarsipkan dari versi asli tanggal 2012-06-19. Diakses tanggal 2012-04-26.

- ^ Wheeler, Donald J.; Chambers, David S. (1992). Understanding statistical process control (edisi ke-2). Knoxville, Tennessee: SPC Press. hlm. 96. ISBN 9780945320135. OCLC 27187772.